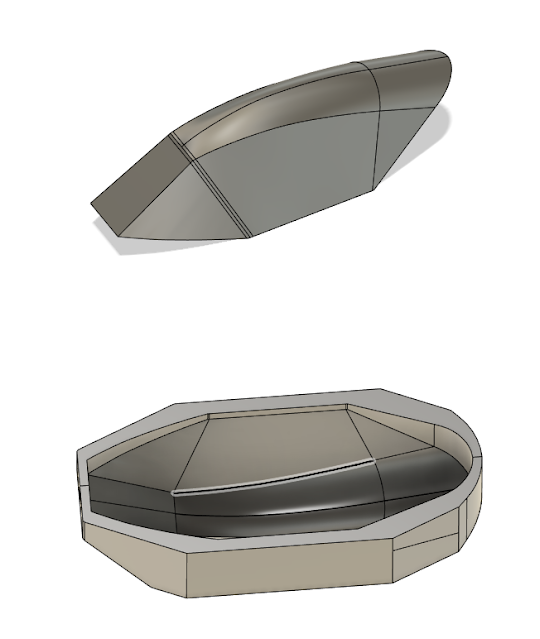

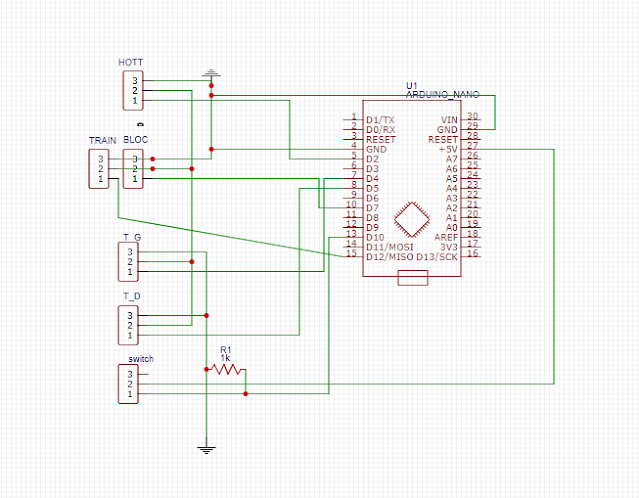

Hello, tous ceux qui ont fait de la maquette le savent : les karmans, c'est la galère. Forcément ! Avec des formes arrondies (limite organiques), ils font la jonction entre les ailes et le fuselage, par exemple, et sont donc contraints par la courbure du fuselage, la courbure de l'aile et l'incidence de l'aile ... mais surtout ils doivent s'ajuster parfaitement sous peine d'avoir un truc vraiment moche. Pour ajuster au mieux le karman à l'aile, j'utilise une astuce qui consiste à faire le support (la partie qui repose sur l'aile) en fibre de verre : Dans le cas présent, j'ai protégé l'aile avec de l'adhésif (mais le cellophane marche aussi très bien, voire mieux). Après je forme l'angle avec plusieurs couches de fibre de verre et/ou fibre de carbone. 24h après on peut "démouler", poncer, ajuster et enduire : Et vient enfin le moment tant attendu, la fabrication du Karman lui même. Sans plan (on y reviendra ...), on improvise...