La jambe de train avant

Comme je le disais dans mon billet précédent, impossible de trouver une jambe de train qui convienne à mon modèle. Donc let's go !

La première étape consiste à relever les cotes sur le plan et sur la maquette par rapport à un point fixe de l'avion pour déterminer la longueur exacte que la jambe devra faire. Dans mon cas, à partir du servo de train et jusqu'à l'axe de la roue : 17cm.

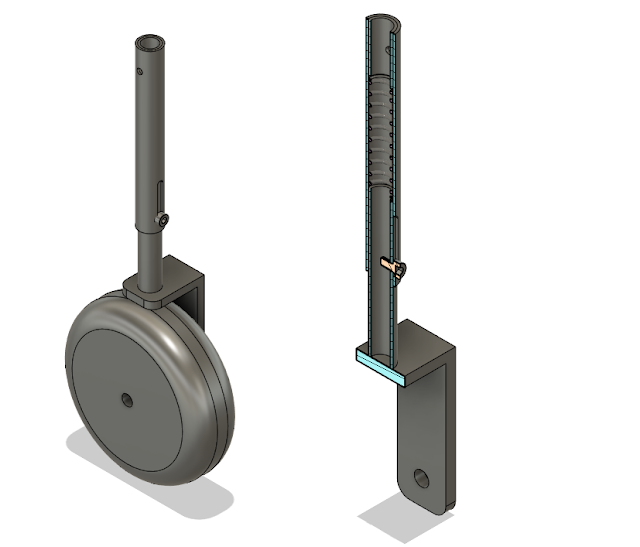

Ce qui donne :

Rien de bien révolutionnaire, mais manipuler l'acier n'est jamais très simple. La première étape consiste donc à découper la lumière qui va servir de guide et butée au coulissement du tube de 8 mm dans le tube de 12 mm (diamètre intérieure de 8). J'utilise la perceuse colonne pour faire une série de trous successifs puis je finis les découpes à la Dremel. Enfin, je passe un petit coup de râpe.

Le résultat :

Comme on le voit, difficile de percer exactement dans l'axe à chaque fois. Même en ayant marqué l'acier au préalable pour ne pas que le foret ripe.

Le résultat final : esthétiquement pas terrible et présente un jeu trop important : A REFAIRE !

Je décide d'essayer de faire la découpe à la CNC et de réduire la lumière à la taille de la vis (3 mm) et non plus de la tête. Le maintien du tube sur le martyre de la CNC est une gageure, surtout pour le fixer parfaitement parallèle au déplacement de la fraise :

On protège le martyre (on va arroser à l'huile de coupe) et on place l'étau parallèlement au bord de la machine avec un tasseau. Et puis .... GO !

Pour ceux que ça intéresse :

- Fraise (chinoise) diamètre : 1 mm

- Vitesse de coupe : 50 mm/mn

- Vitesse de plongée : 10 mm/mn

- Incrément de passe : 0,1 mm

Avec ces valeurs (vitesse très faible et incrément de passe minimum) la fraise et la pièce ne chauffent pas du tout et les risques de casse sont minimes... faut juste pas être pressé.

Etape suivante : souder la fourche sur la jambe comme indiqué sur le plan :

La fourche a été faite dans un plat d'acier de 2mmx20mm simplement chauffé puis plié à l'équerre. Une fois fait, on fourbit notre poste à fil fourré pour souder fourche et jambe, et là, patatra, les tubes sont trop fins et se trouent instantanément. Impossible de procéder comme ça.

Il va donc falloir passer à une autre méthode. Je cherche un peu sur le web et je trouve que la "seule" façon (disons la plus simple et abordable) de faire pour les pièces fines est la brasure. Me voilà donc parti dans mon magasin de bricolage préféré pour acheter le nécessaire et après quelques essais, Théo et moi maîtrisons à peu près la technique, et ça donne, avant finition :

La brasure a été réalisée avec de la pâte à souder, déposée au préalable tour autour de la jambe, à l'intersection avec la fourche. Lorsqu'on la chauffe elle décape la pièce et l'étain coule dans les interstices.

Comme j'ai percé la fourche pour y insérer le tube, l'ensemble est très costaud et ne bougera pas.

On peut maintenant mettre en peinture (apprêt, on verra pour la peinture finale en toute fin de réalisation) :

Aller, opération ressort. Facile un ressort ! Quoi de plus banal ? Et là, le béotien minus que je suis découvre l'univers du ressort. Taille mini, taille compressée, Force/mm, diamètre du fil, diamètre intérieur, diamètre extérieur, force à la compression maxi, ... autant de paramètres dont il faut tenir compte ... Je ne vais pas me lancer dans un cours sur les ressorts (déjà j'en serai incapable et ensuite ça vous fatiguerait vite) mais après avoir potassé tout ça, je commande le nécessaire sur ce site, très complet : https://www.ressorts-sodemann.fr. Et hop, dans le tube :

Ne reste plus qu'à refermer, tarauder 2 trous pour la fixation sur le servo et ... tada !!!

Ce qui donne, en mouvement, la petite vidéo :

Aller, je n'ai plus qu'à fabriquer les 2 jambes pour le train principal, qui seront plus simples, puisque sans fourche.

A la prochaine !

Commentaires

Enregistrer un commentaire